作者:爱波瑞集团成本技术专家 吴茂华

全文共2495字,预计阅读时间:7分钟

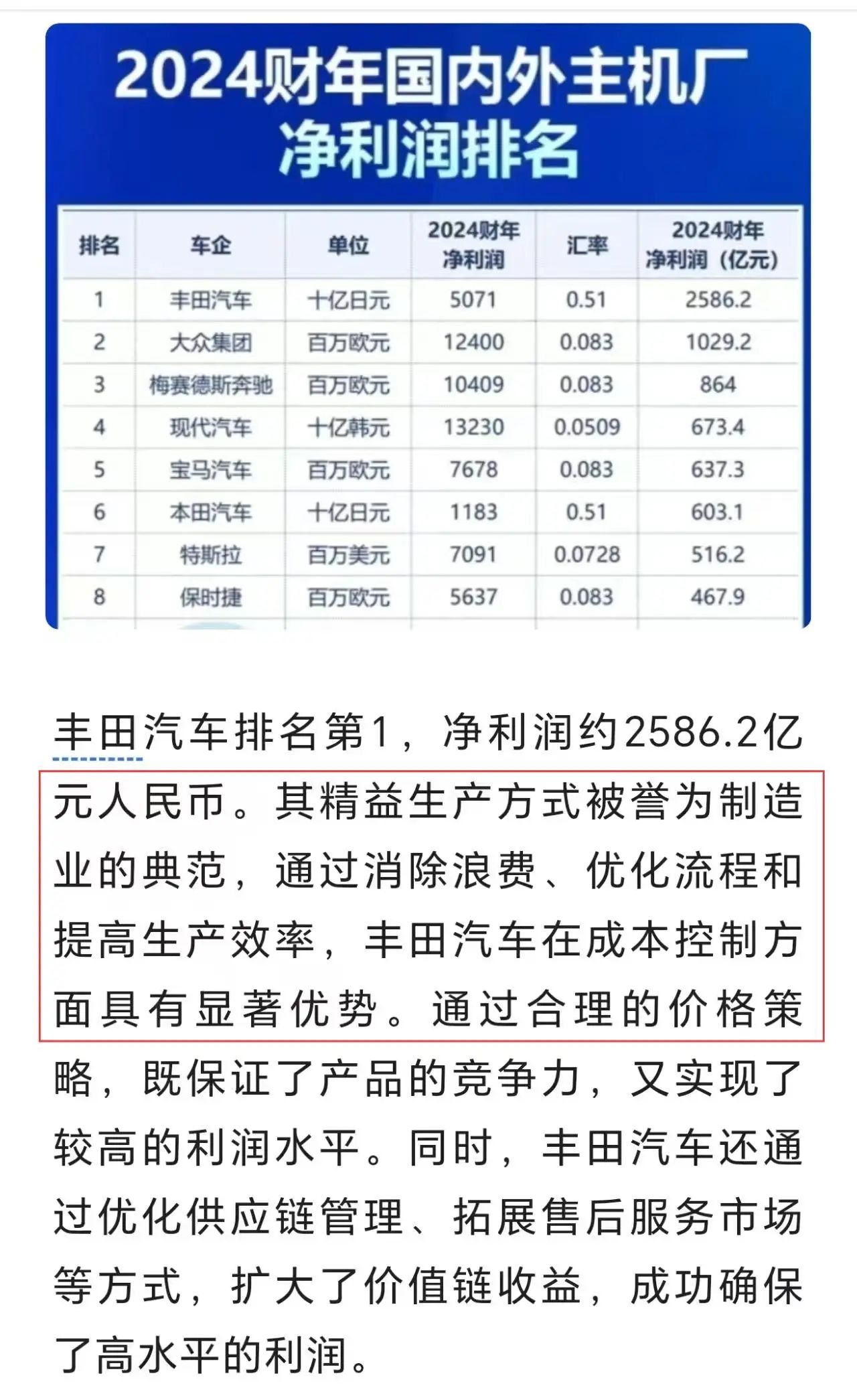

众所周知,我们国家的电动汽车实现了弯道超车,让我国成为了汽车出口大国,让两代汽车人扬眉吐气,然而一个严酷的事实摆在我们面前,传统的汽车企业丰田在没有电动汽车的情况下,在2024财年以2586.2亿元净利润蝉联全球车企利润冠军,其利润规模相当于大众、奔驰、现代三家头部车企的总和。当竞争对手在电动化浪潮中步履蹒跚时,丰田的利润高塔依旧岿然不动。目前,丰田仍是全球唯一净利润超2000亿元的车企。丰田的盈利根基深植于七十余年打磨的精益生产体系(TPS),其核心逻辑直击制造业本质:通过精益生产方式消除浪费,优化流程和提高生产效率,进而打造成本竞争优势。

图表数据源自网络,侵删

爱波瑞深耕精益管理26年,顾问均来自世界500强企业,我们以“引领和陪伴中国制造荣耀世界”为己任,专门成立了成本管理研究小组,不断提炼和总结,不断地实践和完善,帮助很多企业展开成本改善并取得显著成效。笔者将建议的成本改善方法推荐给大家——简单来说就是:一个机制、一个基础、一个逻辑、一套系统改善方法,全员参与持续改善。

01

一个机制:受益机制

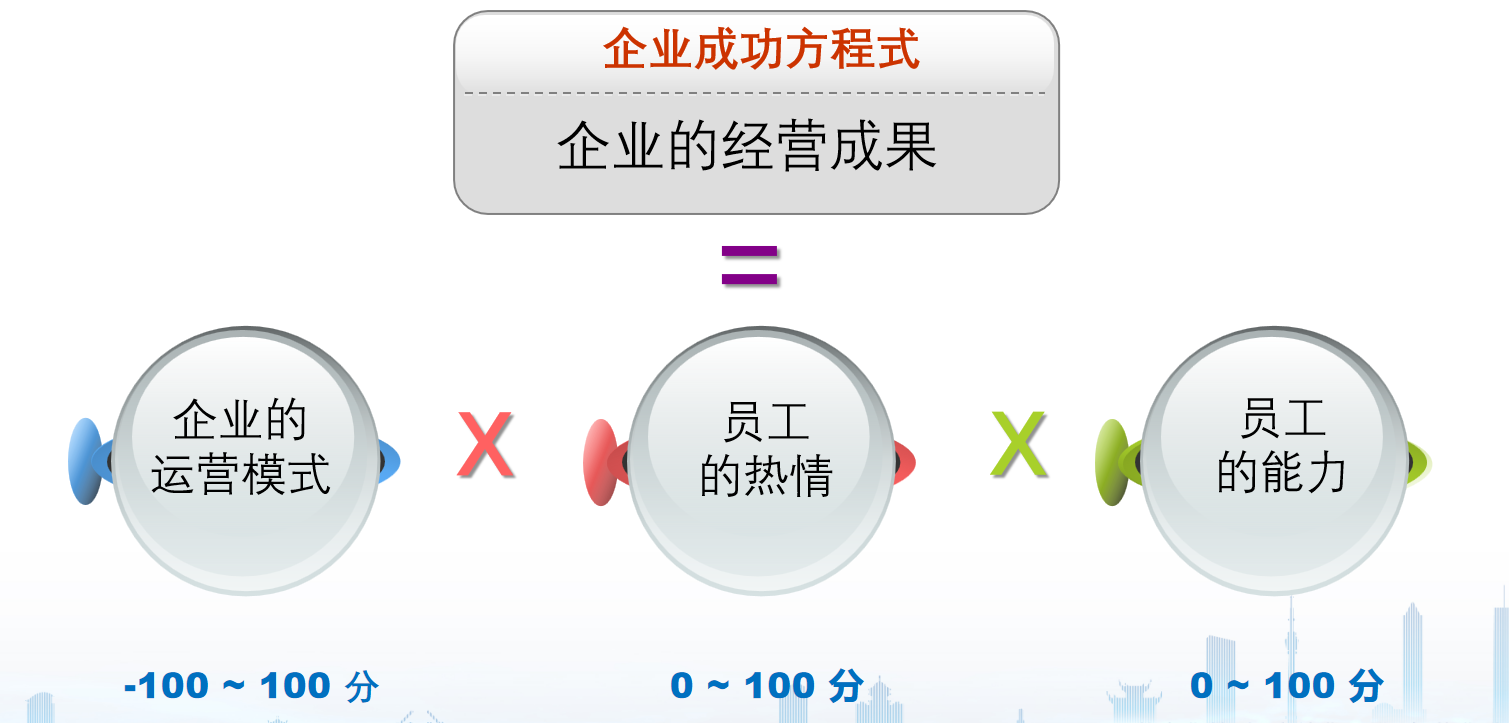

稻盛和夫先生说企业的成功方程式:

这个方程式告诉我们,企业的经营成果,与运营模式、员工的热情和能力密不可分。如何保持员工的热情,除了正向的公司氛围外就是需要受益机制,员工更愿意看到公司在持之以恒的怎么做。以丰田为例,众所周知在日本丰田每年有两次“罢工”即“春斗”和“秋斗”,其内在本质是每年两次的涨薪,而涨薪的来源是当年成本递减的收益,这个收益经营方要拿走一部分,一部分用于给员工涨薪,一部分用于团建或其他福利,这就是企业建立的受益机制。最后丰田员工持续几十年对成本递减,大家想想为了谁在减?成本递减贡献大的,每次涨薪就长得多,慢慢就形成了共识——员工在为自己做成本递减。

02

一个基础:原单位成本管理

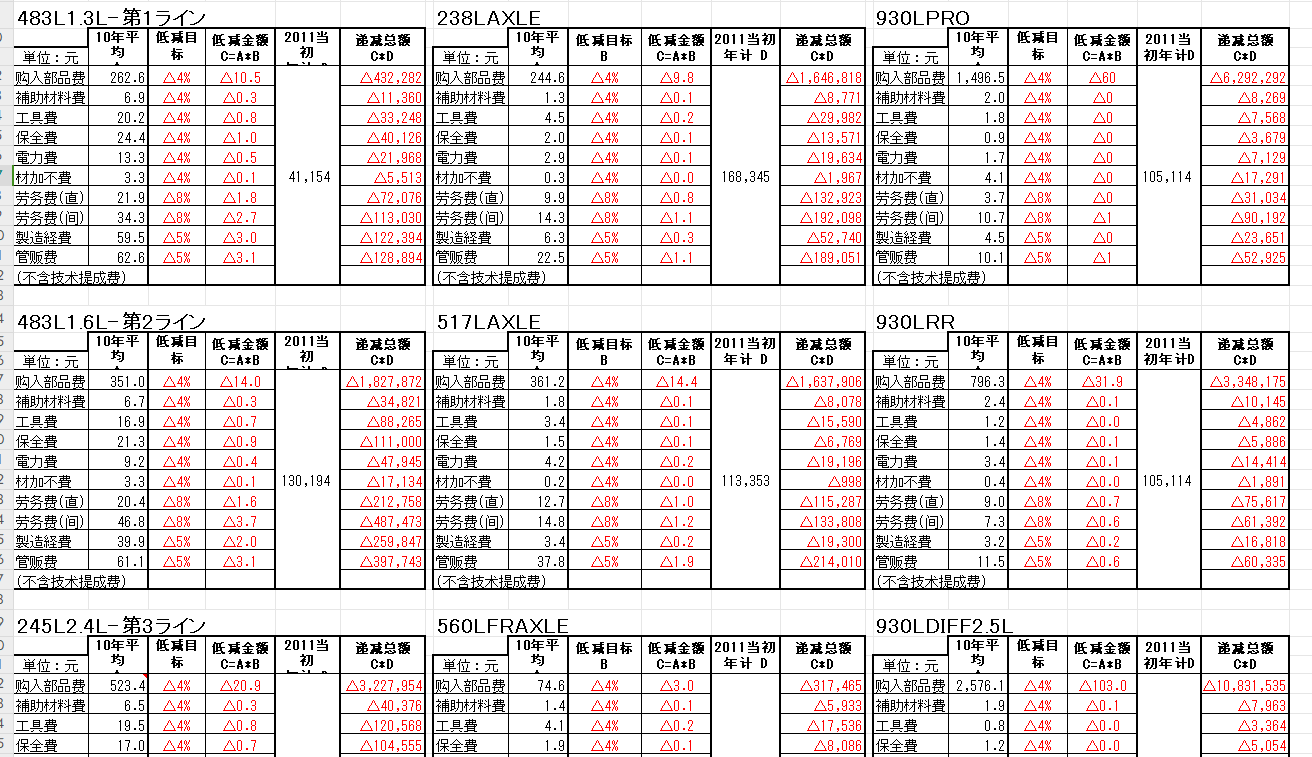

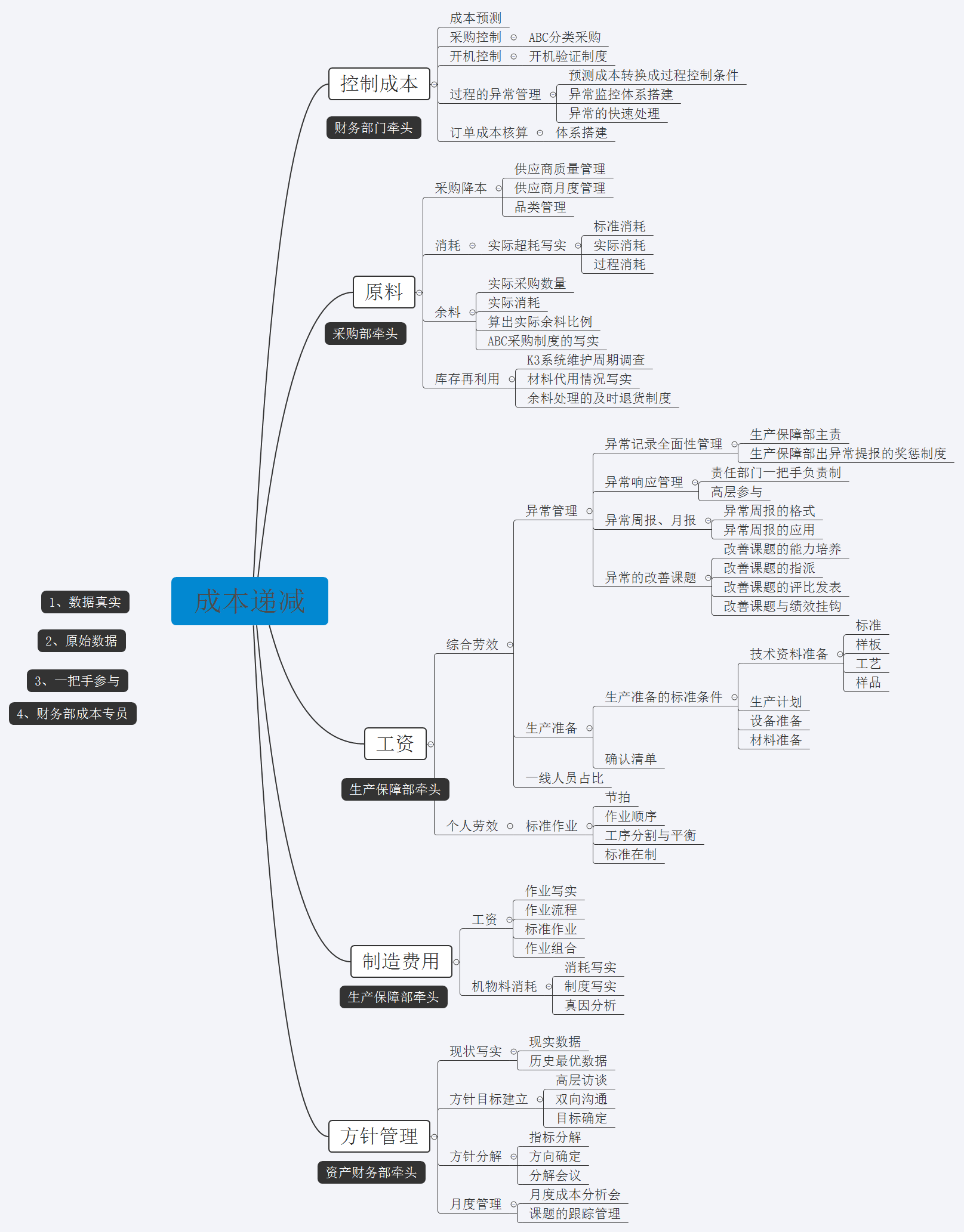

96年在丰田,日本人专门建立了一个原价室,其实就是把每个型号的产品的每个工序的细分成本都贴在一面墙上,这个原价室就是各型号产品的成本构成细分的展示平台,当需要做成本递减工作时,大家都会到这里面去关注成本构成的用量和价格,去寻找改善的突破口,这是作业成本法的做法,它有别于我们企业传统的统计成本归集方法。作业成本法简单来说就是只要作业就会发生成本,没有作业就不计入成本。这样的原价室,其实还有一个功能就是现有的原价就是成本维持的基础,就是生产管理过程中班组管理成本的基准。

上表是原单位成本,有几个型号产品就要有几个成本的分类管理。下面这张表则是原价室各工序细分成本的表格示例:

汽车行业毕竟是大批量的行业,但很多行业是多品种小批量,做原单位成本管理比较困难,一般我们建议大家做出成本模型:

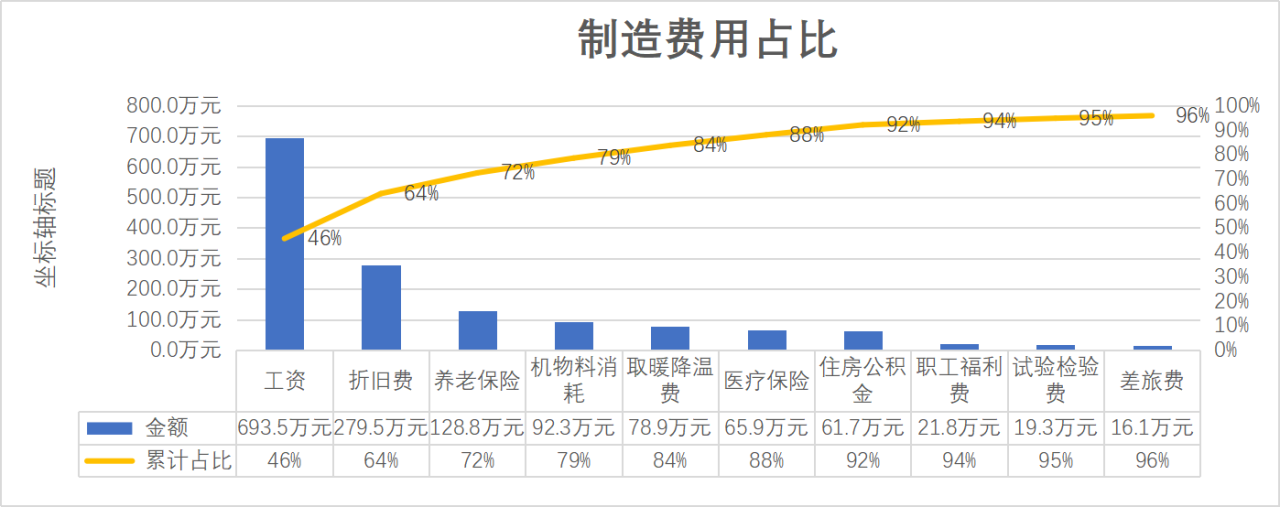

对关注部分还要做展开:

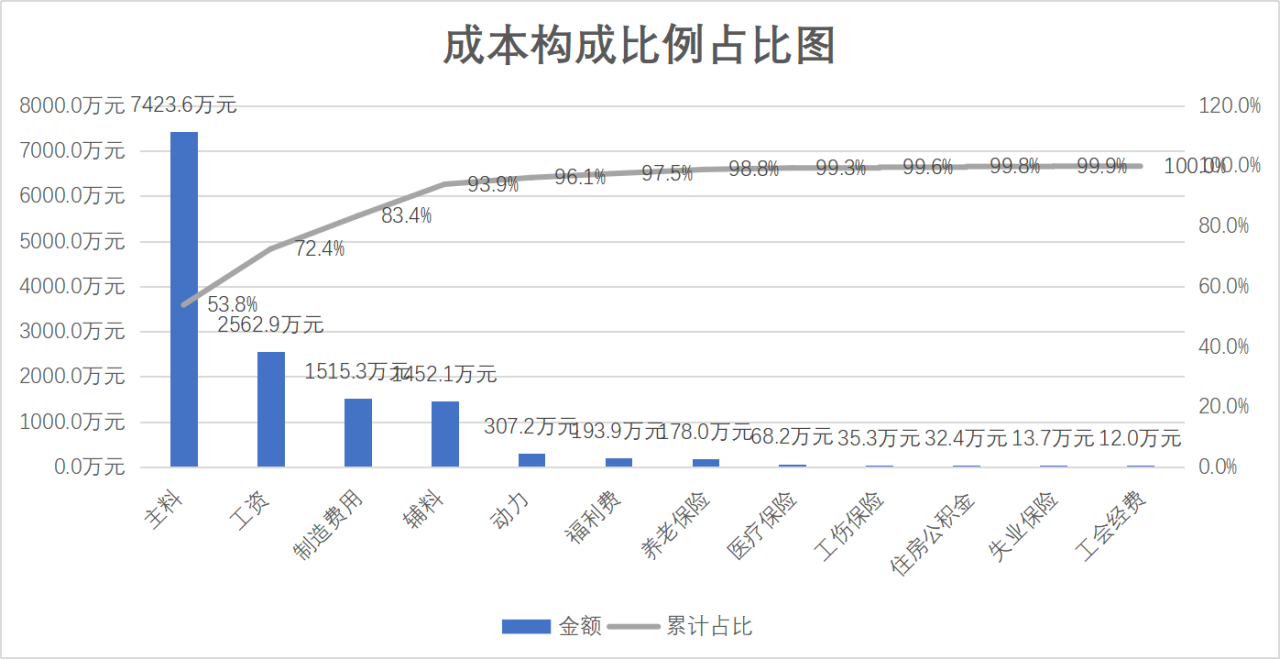

充分了解了成本的构成,就可以利用20/80原则,重点的展开成本的维持与改善工作。

03

一个逻辑:先维持再改善

我们服务过的很多企业一上来就展开大张旗鼓的改善课题,可是到了年底财务上反馈出来盈利能力却下降了。之所以这样,是因为成本维持做的不够好,失血点过多,提升造血能力,也难于弥补过多的失血。所以,成本改善一定先建立成本维持机制,维持机制有效后再推进成本的改善,上面说的原价室的功能就是维持生产过程中成本管理的基准,也是现场班组的基本指标。

04

一套系统改善方法:

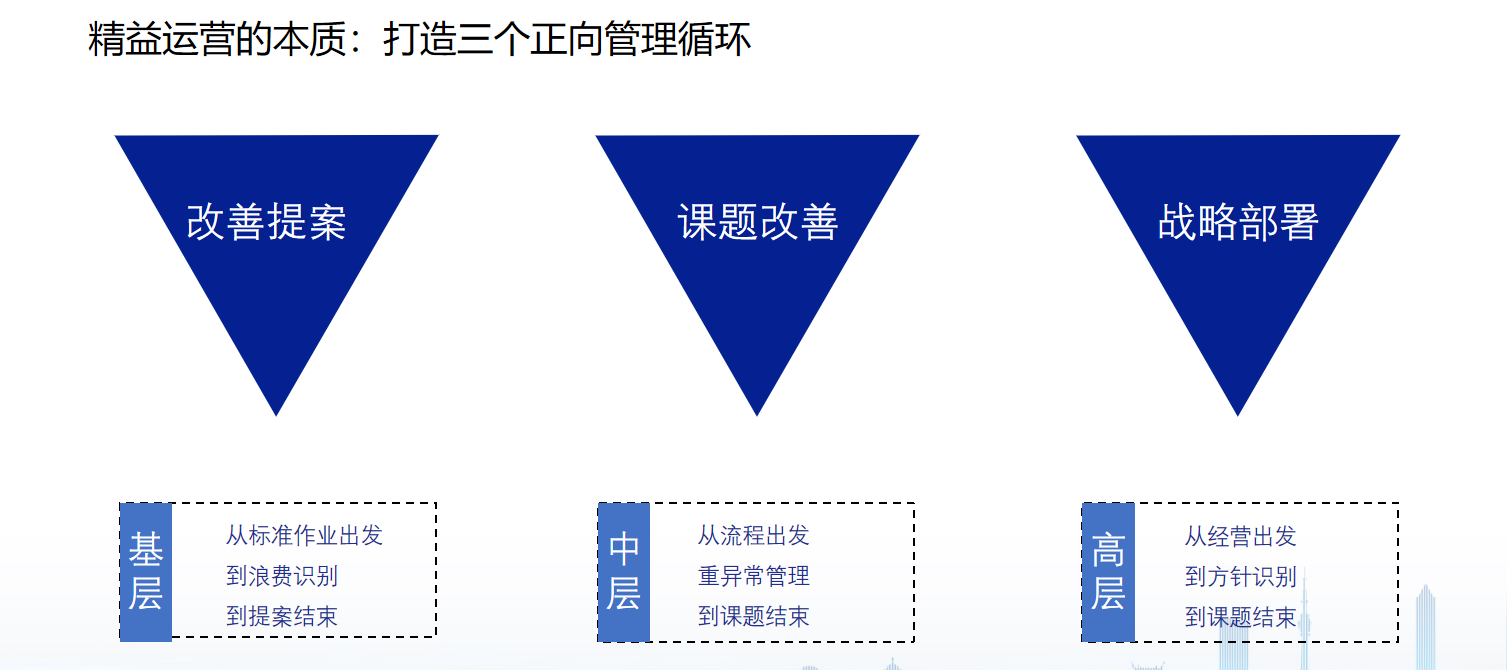

方针分解、课题承接、全员改善

爱波瑞的精益改善模型

目前,方针分解被很多企业叫做战略解码、年度硬仗等,从成本改善来讲我们还是建议以下的路径:依据原价室的成本构成,先识别改善的机会。这种识别的方法有多种,可以按照部门的访谈,可以按照工艺流程的梳理,也可以找标杆企业的对标,但是核心是要以数据为基础和头脑风暴,这是我们咨询机构能服务各个行业的核心工具,让我们的方法和企业行业的专业知识结合做出“1+1大于2”的效果。

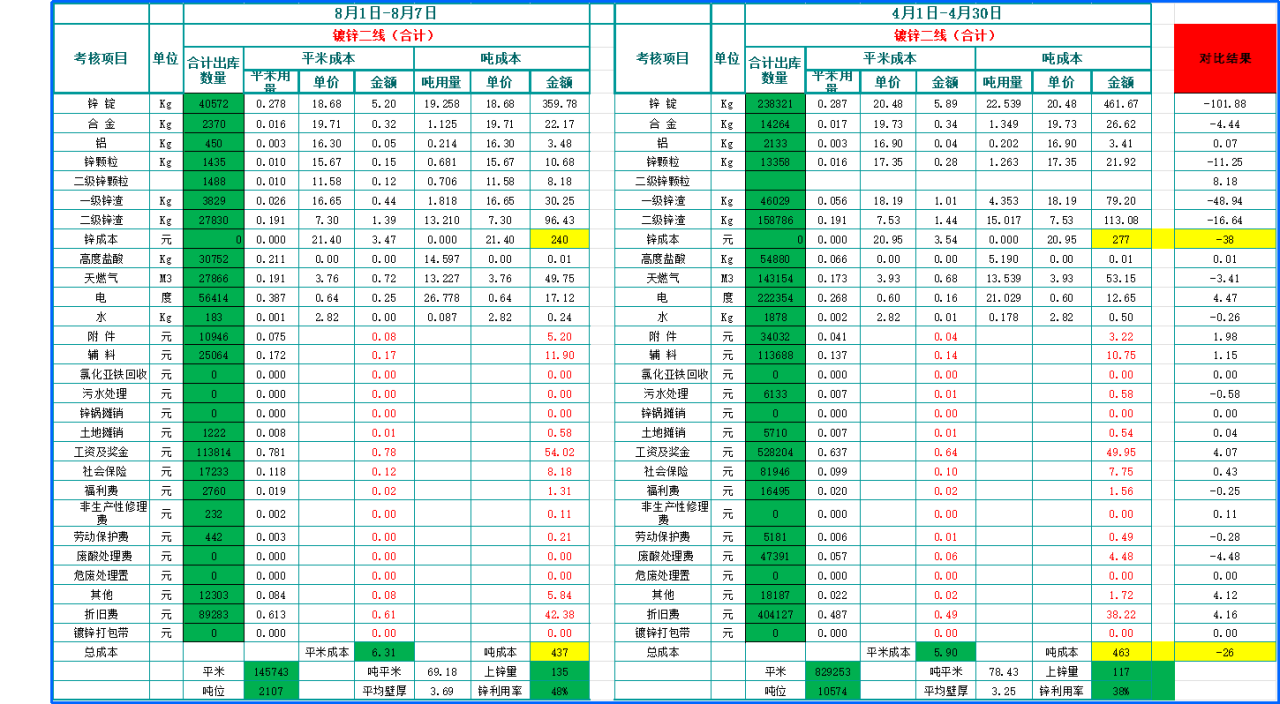

成本改善分析示例

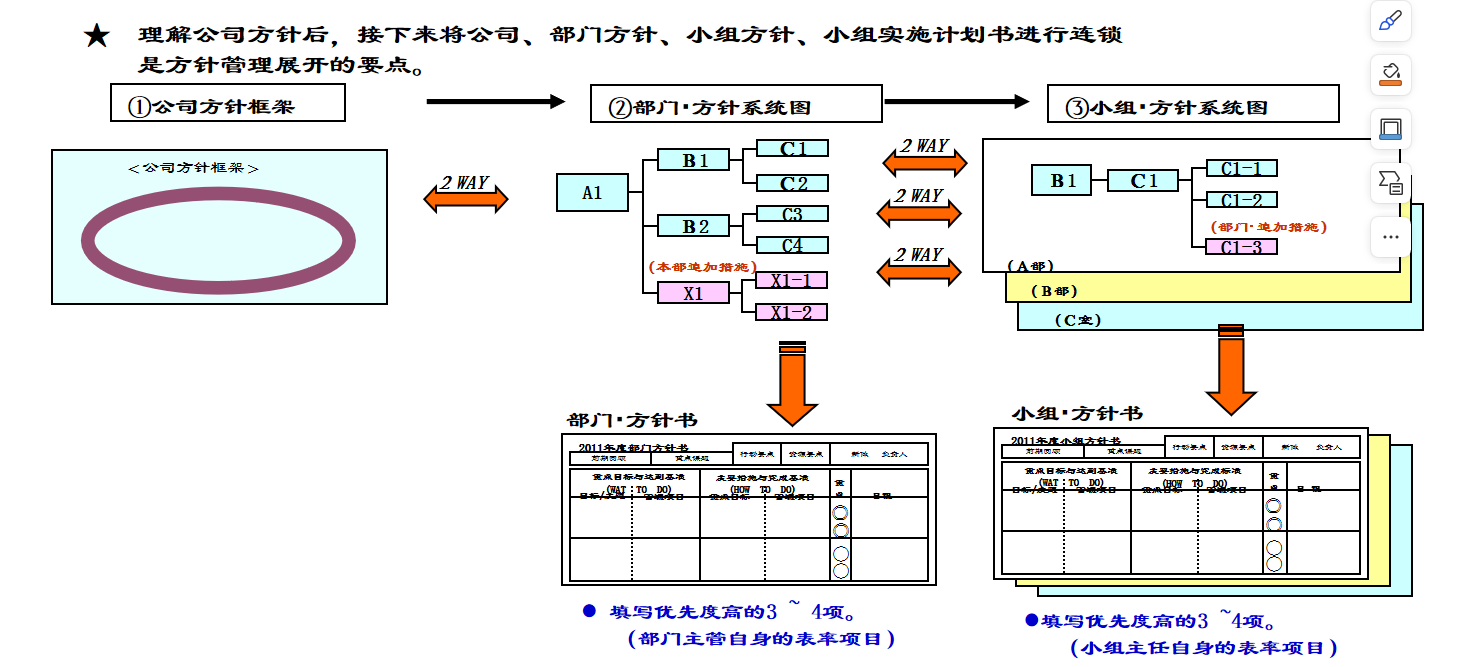

有了上面的基础工作,我们就可以进行方针分解。切记我们不仅要分解指标,更要分解完成指标的方向,并且要双向沟通,最后达成一致意见。

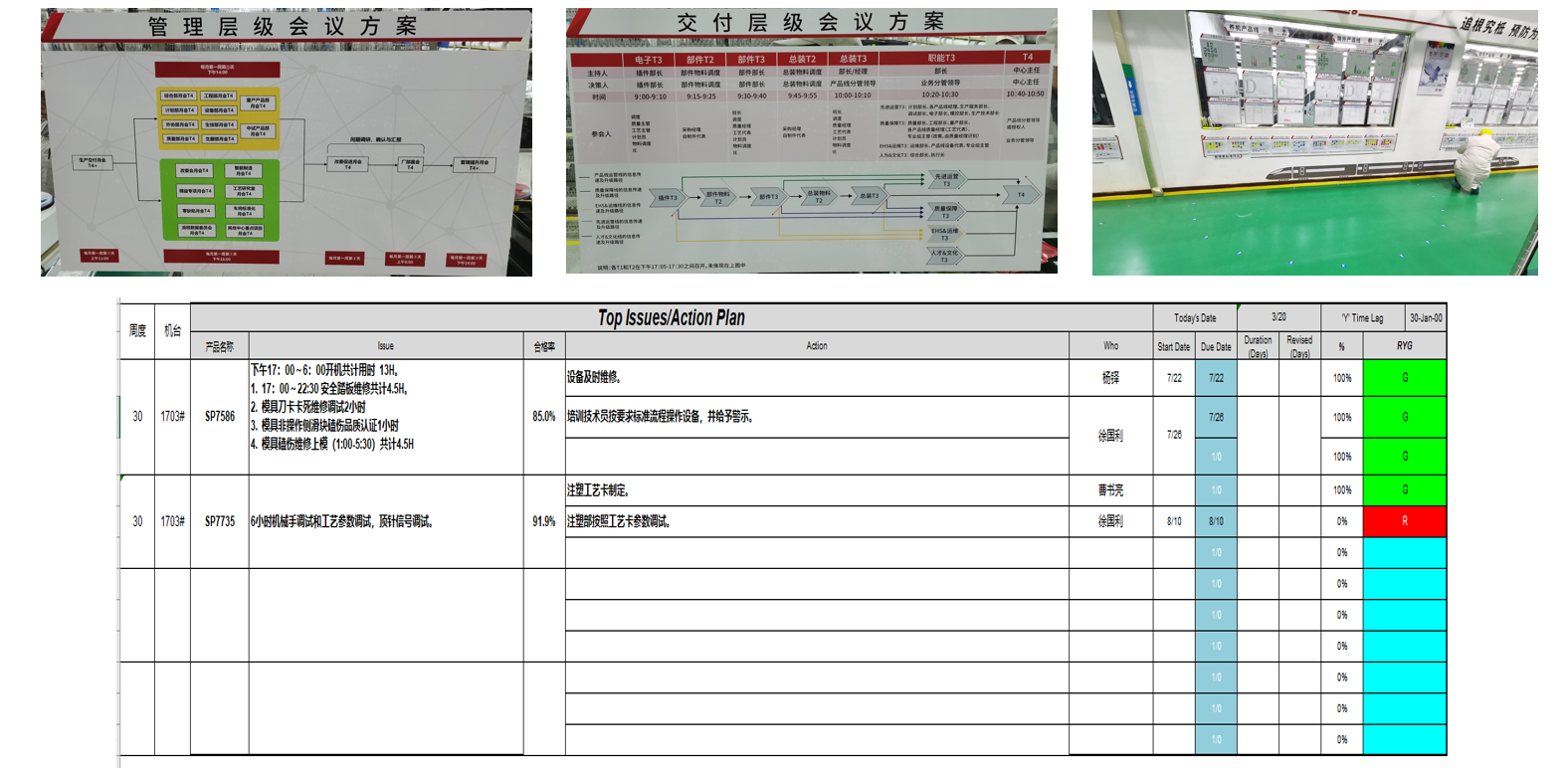

各个部门在完成分解后,就要回到自己的部门,组织员工头脑风暴,确定支持方针的改善课题,并提交改善课题的执行计划,后面就用层级会议的方式把方针落实到每日的工作中去,如果有异常,必须要触发改善行为,并把改善做闭环的管理。

方针指标层层分解到班组:

指标分解后做课题的承接:

做好层级规划、指标分解,层级会议将方针做每日落地的管理,并且层级会议要强调闭环管理。

文中部分图片源自网络,侵删

精益并非纯粹的理论体系,而是源于日本企业的实践智慧,经美国学者系统总结的方法论,我们已在离散制造、流程化工、钢铁冶炼等多形态领域验证其有效性。虽各企业情况各异,但相信这些实践经验能为您提供有价值的参考。

扫码关注

返回顶部

返回顶部